Industrie des batteries et autres matériaux chimiques utilisant un broyeur à jet à lit fluidisé

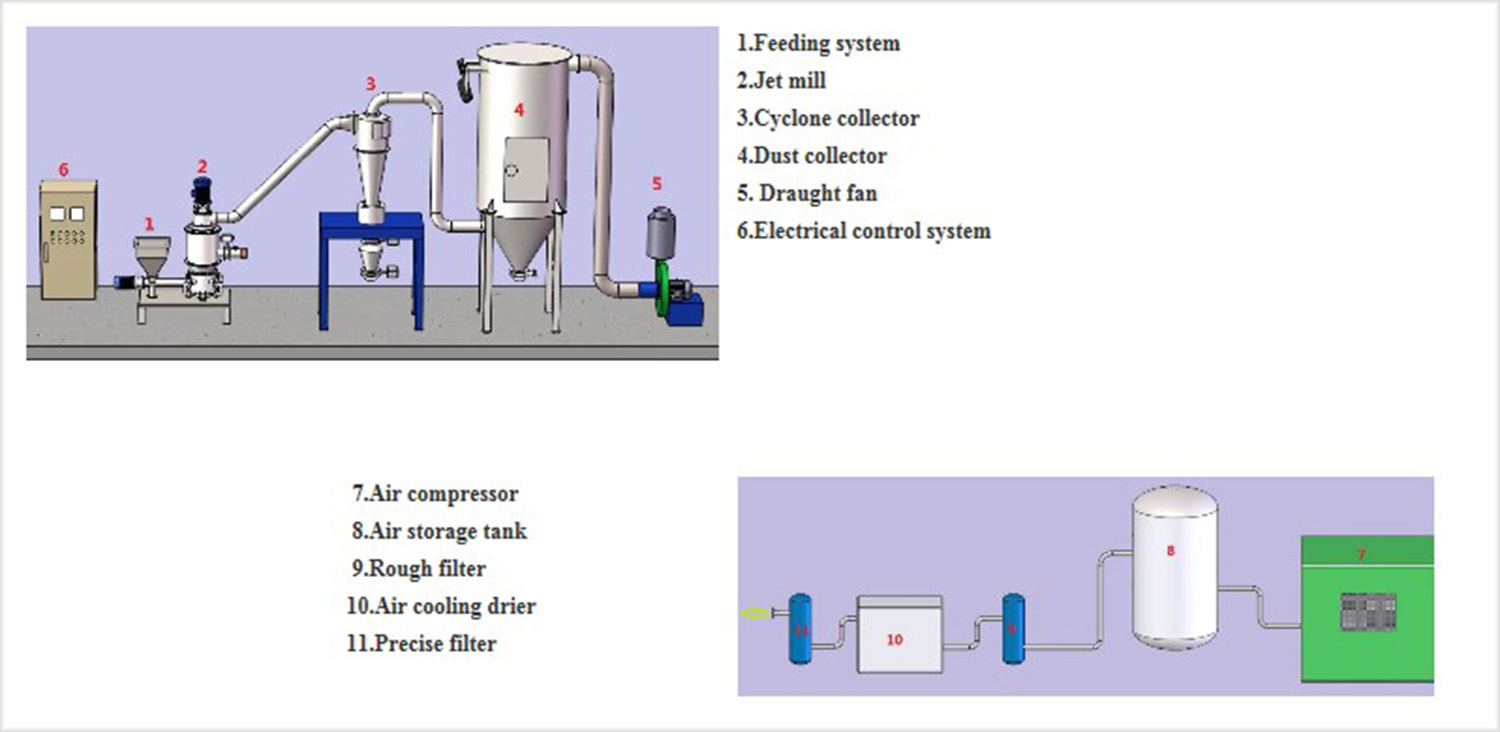

Le broyeur pneumatique à lit fluidisé est l'équipement utilisé pour broyer les matériaux secs en poudre ultrafine, avec la structure de base suivante :

Le produit est un broyeur à lit fluidisé utilisant l'air comprimé comme agent de broyage. Le broyeur est divisé en trois sections : la zone de broyage, la zone de transmission et la zone de calibrage. La zone de calibrage est équipée d'une roue de calibrage dont la vitesse est réglable par un convertisseur. La chambre de concassage comprend une buse de concassage, un alimentateur, etc. Le disque d'alimentation annulaire, situé à l'extérieur du récipient de concassage, est relié à la buse de concassage.

Le matériau pénètre dans la chambre de concassage par le dispositif d'alimentation. Les buses d'air comprimé pénètrent à grande vitesse dans la chambre de concassage grâce à quatre buses spécialement équipées. Le matériau accélère sous l'effet du jet ultrasonique et entre en collision à plusieurs reprises au point de convergence central de la chambre de concassage jusqu'à son concassage. Le matériau concassé pénètre dans la chambre de triage par le flux ascendant. Grâce à la rotation à grande vitesse des roues de triage, lors de la remontée du matériau, les particules sont soumises à la force centrifuge créée par les rotors de triage et à la force centripète créée par la viscosité du flux d'air. Lorsque la force centrifuge est supérieure à la force centripète, les particules grossières dont le diamètre est supérieur au diamètre requis ne pénètrent pas dans la chambre interne de la roue de triage et retournent dans la chambre de concassage pour être broyées. Les particules fines répondant au diamètre requis pénètrent dans la roue de tri et, avec le flux d'air, s'écoulent dans le séparateur cyclonique de la chambre intérieure de la roue, avant d'être collectées par le collecteur. L'air filtré est évacué par l'admission d'air après le traitement par sac filtrant.

Le pulvérisateur pneumatique est composé d'un compresseur d'air, d'un récupérateur d'huile, d'un réservoir de gaz, d'un lyophilisateur, d'un filtre à air, d'un pulvérisateur pneumatique à lit fluidisé, d'un séparateur à cyclone, d'un collecteur, d'une admission d'air et autres.

Détail du spectacle

Le collage de céramique et le revêtement en PU dans toutes les pièces de meulage en contact avec les produits pour éviter l'absorption de ferraille peuvent entraîner un effet invalide sur les produits terminaux.

1. Revêtements céramiques de précision, éliminant à 100 % la pollution ferreuse lors du processus de classification des matériaux, garantissant ainsi la pureté des produits. Particulièrement adaptés aux exigences de teneur en fer des matériaux électroniques, tels que les batteries au cobalt, au lithium-manganèse-acide, au lithium-phosphate de fer, aux matériaux ternaires, au carbonate de lithium et aux batteries au lithium-nickel-cobalt-acide, etc.

2. Aucune augmentation de température : la température n'augmentera pas car les matériaux sont pulvérisés dans les conditions de travail de l'expansion pneumatique et la température dans la cavité de fraisage est maintenue normale.

3. Endurance : Appliqué aux matériaux avec une dureté Mohs inférieure à 9, car l'effet de fraisage implique uniquement l'impact et la collision entre les grains plutôt que la collision avec la paroi.

4. Efficacité énergétique : économie de 30 à 40 % par rapport aux autres pulvérisateurs pneumatiques.

5. Le gaz inerte peut être utilisé comme moyen de broyage de matériaux inflammables et explosifs.

6. L'ensemble du système est écrasé, la poussière est faible, le bruit est faible, le processus de production est propre et respectueux de l'environnement.

7. Le système adopte un contrôle intelligent par écran tactile, une utilisation facile et un contrôle précis.

8.Structure compacte: la chambre de la machine principale compose le circuit fermé pour le broyage.

Le diagramme de flux est un traitement de fraisage standard et peut être ajusté pour les clients.

| modèle | QDF-120 | QDF-200 | QDF-300 | QDF-400 | QDF-600 | QDF-800 |

| Pression de travail (Mpa) | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 | 0,75~0,85 |

| Consommation d'air (m3/min) | 2 | 3 | 6 | 10 | 20 | 40 |

| Diamètre du matériau alimenté (maille) | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 | 100~325 |

| Finesse de broyage (d97μm) | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 | 0,5~80 |

| Capacité (kg/h) | 0,5 à 15 | 10~120 | 50~260 | 80~450 | 200~600 | 400~1500 |

| Puissance installée (kW) | 20 | 40 | 57 | 88 | 176 | 349 |

| Matériel | Taper | Diamètre des particules alimentées | Diamètre des particules déchargées | Sortir(kg/h) | Consommation d'air (m3/min) |

| Oxyde de cérium | QDF300 | 400 (maille) | d97,4,69 μm | 30 | 6 |

| Ignifuge | QDF300 | 400 (maille) | d97,8,04 μm | 10 | 6 |

| Chrome | QDF300 | 150 (maille) | d97,4,50 μm | 25 | 6 |

| Phrophyllite | QDF300 | 150 (maille) | d97,7,30 μm | 80 | 6 |

| Spinelle | QDF300 | 300 (maille) | d97,4,78 μm | 25 | 6 |

| Talc | QDF400 | 325 (maille) | d97,10 μm | 180 | 10 |

| Talc | QDF600 | 325 (maille) | d97,10 μm | 500 | 20 |

| Talc | QDF800 | 325 (maille) | d97,10 μm | 1200 | 40 |

| Talc | QDF800 | 325 (maille) | d97,4,8 μm | 260 | 40 |

| Calcium | QDF400 | 325 (maille) | d50,2,50 μm | 116 | 10 |

| Calcium | QDF600 | 325 (maille) | d50,2,50 μm | 260 | 20 |

| Magnésium | QDF400 | 325 (maille) | d50,2,04 μm | 160 | 10 |

| Alumine | QDF400 | 150 (maille) | d97,2,07 μm | 30 | 10 |

| Le pouvoir des perles | QDF400 | 300 (maille) | d97,6,10 μm | 145 | 10 |

| Quartz | QDF400 | 200 (maille) | d50,3,19 μm | 60 | 10 |

| Barytine | QDF400 | 325 (maille) | d50,1,45 μm | 180 | 10 |

| Agent moussant | QDF400 | d50,11,52 μm | d50,1,70 μm | 61 | 10 |

| Kaolin du sol | QDF600 | 400 (maille) | d50,2,02 μm | 135 | 20 |

| Lithium | QDF400 | 200 (maille) | d50,1,30 μm | 60 | 10 |

| Kirara | QDF600 | 400 (maille) | d50,3,34 μm | 180 | 20 |

| PBDE | QDF400 | 325 (maille) | d97,3,50 μm | 150 | 10 |

| AGR | QDF400 | 500 (maille) | d97,3,65 μm | 250 | 10 |

| Graphite | QDF600 | d50,3,87 μm | d50,1,19 μm | 700 | 20 |

| Graphite | QDF600 | d50,3,87 μm | d50,1,00 μm | 390 | 20 |

| Graphite | QDF600 | d50,3,87 μm | d50,0,79 μm | 290 | 20 |

| Graphite | QDF600 | d50,3,87 μm | d50,0,66 μm | 90 | 20 |

| Concave-convexe | QDF800 | 300 (maille) | d97,10 μm | 1000 | 40 |

| Silicium noir | QDF800 | 60 (maille) | 400 (maille) | 1000 | 40 |