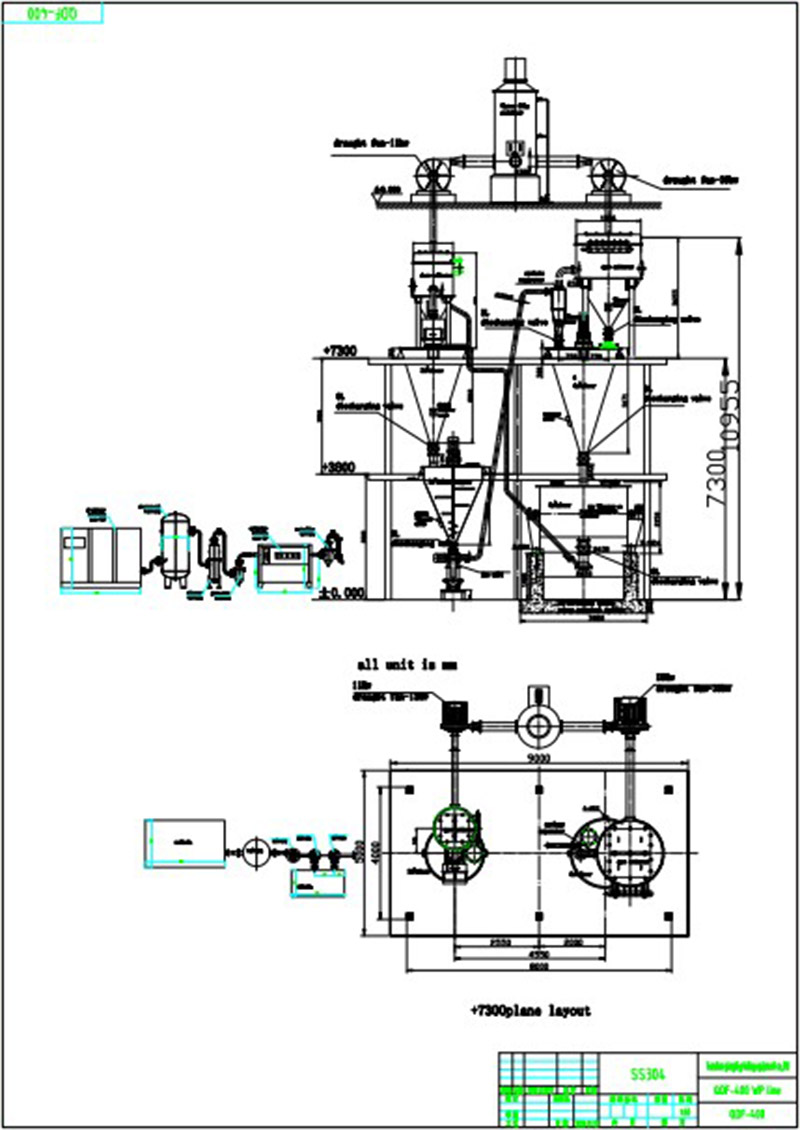

Système de production continue de broyeur à jet QDF-400 WP pour 400 kg

La ligne WP la plus populaire au Pakistan - Système de production continue QDF-400 comme ci-dessous Diagramme de flux et photo

Premièrement, l'alimentation en matière première depuis le chargeur - le transfert de matière vers les 3 premiers mètres3mélangeur pour le prémélange et le dépoussiéreur collectera la poussière pendant le processus d'alimentation, puis le 3m3La trémie stocke le mélange, puis l'introduit dans le broyeur à jets pour le broyage. La granulométrie finale peut être ajustée en ajustant la vitesse de rotation de la roue de sélection. Après broyage, le matériau est transféré vers le cyclone grâce à la force centripète du ventilateur de tirage et du dépoussiéreur situé au sommet des 4 premiers mètres.3mélangeur, puis transférer dans le deuxième 4m3mélangeur à ruban horizontal pour le mélange avant l'emballage ou le transfert vers le système WDG.

1. Le processus de broyage applique le principe de fonctionnement du broyeur à jet à lit fluidisé avec une efficacité élevée et la distribution granulométrique est uniforme.

2. Le processus d'alimentation se fait avec un transport d'air à pression négative, l'extracteur est ajouté pour empêcher l'émanation de poussière.

3. Le premier et le dernier processus de mélange utilisent des mélangeurs à double vis ou des mélangeurs à ruban en spirale horizontaux qui garantissent que le mélange est suffisant et symétrique.

4. La sortie du produit peut être directement connectée à la machine d'emballage automatique.

5. L'ensemble du système est contrôlé par un automate programmable industriel (API) à distance. Opération et maintenance aisées, fonctionnement automatique de l'équipement.

6. Faible consommation d'énergie : il peut économiser 30 % à 40 % d'énergie par rapport aux autres pulvérisateurs pneumatiques à air.

7. Il est applicable au broyage de matériaux à rapport de mélange élevé difficiles à broyer et de matériaux visqueux.

Système de source d'air - compresseur d'air, déshuileur, réservoir de stockage d'air, lyophilisateur d'air, filtre précis.

Principe de fonctionnement

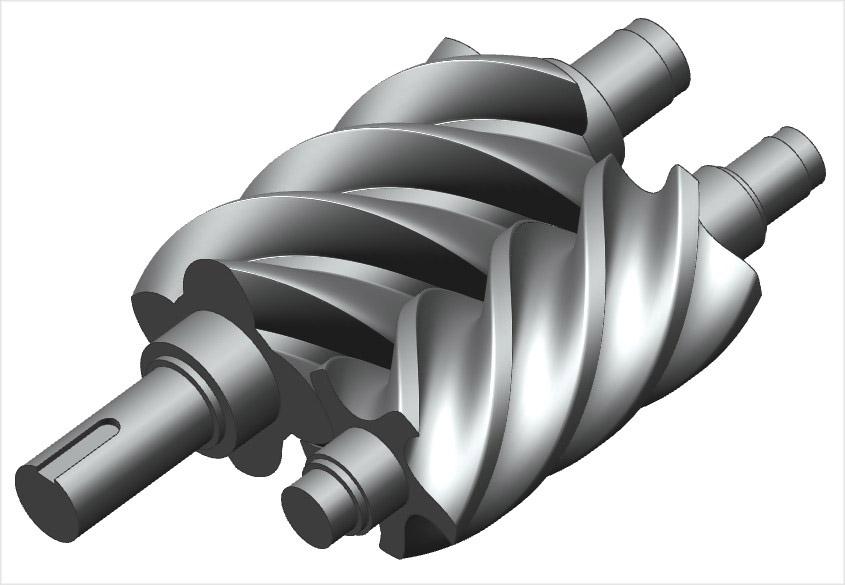

Le compresseur est un compresseur mono-étagé à injection d'huile, entraîné par un moteur. Il comprend un bloc compresseur, un moteur, un séparateur huile/gaz, un refroidisseur d'huile, un refroidisseur d'air, un ventilateur (pour les modèles refroidis par air uniquement), un piège à humidité, une armoire de commande électrique, une conduite de gaz, une conduite d'huile et une conduite d'eau (pour les modèles refroidis par eau uniquement), ainsi qu'un système de régulation. Le carter est équipé de deux rotors conjugués. Le rotor mâle possède 4 dents et le rotor femelle 6. Le rotor femelle est suivi du rotor mâle à grande vitesse. Grâce au faible déplacement des dents entre les deux rotors, l'air provenant du filtre d'admission et l'huile lubrifiée provenant du carter sont progressivement comprimés à haute pression. Lorsque le déplacement des dents atteint directement l'orifice de sortie, le mélange air/huile comprimé s'écoule de cet orifice, puis passe dans le séparateur huile/gaz pour séparer l'huile de l'air. L'air traverse ensuite la soupape de pression minimale, le refroidisseur d'air et le piège à humidité, avant d'atteindre la conduite d'alimentation en air. L'huile séparée tombe au fond du séparateur, puis s'écoule dans le refroidisseur d'huile, le filtre à huile et enfin dans le bloc compresseur pour être recyclée sous l'effet de la pression différentielle.

Principe de fonctionnement

L'air chaud, humide et froid pénètre dans les premiers échangeurs de chaleur pré-refroidis (l'air comprimé froid sortant de l'évaporateur est échangé thermiquement). Cela permet de réduire la charge de l'évaporateur et de réchauffer l'air comprimé évacué par l'évaporateur, le préservant ainsi de la saturation. L'air chaud, humide et froid pénètre ensuite dans l'évaporateur et est refroidi à une température inférieure à 12 °C. L'eau de refroidissement, isolée, est précipitée lors du refroidissement et évacuée par le dispositif de refroidissement. L'air froid sec est évacué par la chaleur dégagée par l'échangeur de chaleur pré-refroidi.

Principe de fonctionnement

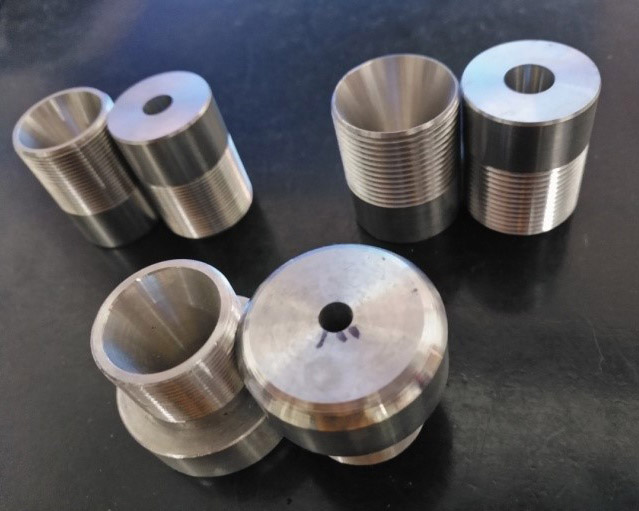

Un réservoir de stockage d'air (récipient sous pression), également appelé réservoir d'air comprimé, est un appareil sous pression spécialement conçu pour le stockage de l'air comprimé. Il sert principalement à stocker le gaz tampon et à stabiliser la pression du système, évitant ainsi les chargements et déchargements fréquents du compresseur et l'évacuation de la majeure partie de l'eau liquide. Le réservoir de stockage de gaz est généralement composé d'un corps de cylindre, d'une culasse, d'une bride, de buses, d'éléments d'étanchéité, de supports et d'autres pièces et composants. Il est également équipé d'une soupape de sécurité, d'un manomètre, d'une vanne de vidange et d'autres accessoires pour répondre aux différents besoins des différents processus de production.

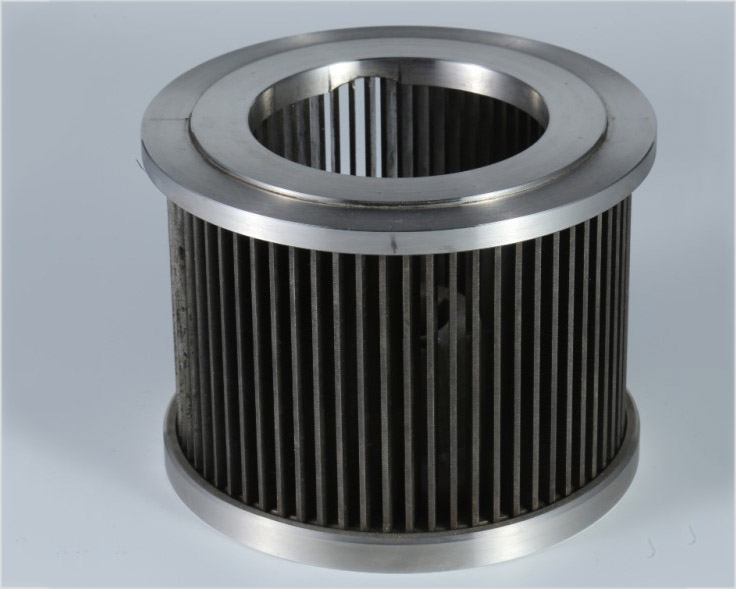

Le produit est un broyeur à lit fluidisé utilisant l'air comprimé comme agent de broyage. Le broyeur est divisé en trois sections : la zone de broyage, la zone de transmission et la zone de calibrage. La zone de calibrage est équipée d'une roue de calibrage dont la vitesse est réglable par un convertisseur. La chambre de concassage comprend une buse de concassage, un alimentateur, etc. Le disque d'alimentation en air annulaire, situé à l'extérieur du récipient de concassage, est relié à la buse de concassage.

Broyeur à jet- sous l'action de la force centrifuge de la roue du classificateur et de la force centripète du ventilateur de tirage, le matériau se forme en lit fluidisé à l'intérieur du broyeur à jet, obtenant ainsi une poudre de finesse différente.

Système de contrôle PLCLe système est doté d'un écran tactile intelligent, facile à utiliser et précis. Il intègre un mode de contrôle PLC avancé et un écran tactile. L'écran tactile est le terminal de commande. Il est donc essentiel de maîtriser précisément la fonction de toutes les touches pour garantir le bon fonctionnement du système.

Mangeoire supérieure-Connecté de manière flexible au dépoussiéreur pour éviter les fuites de poussière, disponible pour une alimentation continue.

Séparateur à cyclone et dépoussiéreurLa collecte des produits et des poussières oriente le flux des matières premières et évite leur accumulation. Le recyclage des poussières est assuré tout au long du processus de production afin de respecter les exigences environnementales en matière de production propre et d'émissions de gaz d'échappement.

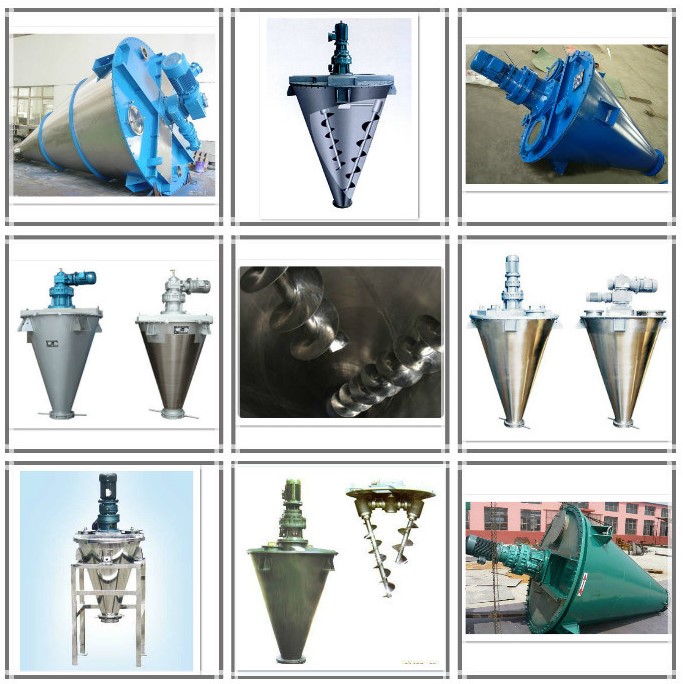

Mélangeur à double vis- dispose d'un agitateur long et d'une conception à vis, qui empêchent le matériau de mélange complet de se déposer sous l'action de la révolution et de la rotation.

Principe de fonctionnement

Le mélangeur à double vis intègre le mélange de poudres, de granulés et de liquides. Sa rotation est assurée par un ensemble de moteurs et de réducteurs cycloïdaux. Le mélange asymétrique par deux vis permet d'élargir la plage d'agitation et d'accélérer la vitesse. Le malaxeur est entraîné par deux spirales asymétriques à rotation rapide, formant deux colonnes spiralées asymétriques qui s'élèvent depuis la paroi du cylindre. Le bras rotatif, entraîné par l'orbite hélicoïdale, déplace les matériaux hélicoïdaux de différents niveaux vers les plots de l'enveloppe, déplaçant une partie du matériau et projetant l'autre partie vers la vis, assurant ainsi un roulement circulaire continu.

Mélangeur à ruban spiralé horizontal-Il est plus pratique de fabriquer certains produits nécessitant l'ajout d'adjuvants ou d'autres produits chimiques au produit fini. Le mélange est bien meilleur et plus précis qu'avec un mélangeur à double vis. Sa hauteur est inférieure à celle d'un mélangeur à double vis et son installation est facile.

Principe de fonctionnement :

Le mélangeur horizontal à double ruban se compose d'une cuve horizontale en U, d'un couvercle supérieur avec ou sans ouvertures, d'un arbre unique équipé d'un agitateur à double ruban, d'une unité de transmission, d'un cadre de support, d'un élément d'étanchéité, d'une structure de décharge, etc. Les lames du ruban sont toujours à deux couches. Le ruban extérieur rassemble les matériaux des deux extrémités vers le centre, tandis que le ruban intérieur les répartit du centre vers les deux extrémités. Les matériaux forment un tourbillon lors des mouvements répétés, ce qui permet un mélange homogène.

ventilateur de tirage- Mettre l'ensemble du système WP sous pression négative par la force centrifuge du ventilateur de tirage, entraînant ainsi le matériau à écraser et à libérer les gaz d'échappement du système de broyage.

Épurateur d'eau- la poudre inférieure à 0,5 um pénètre dans l'épurateur d'eau et est absorbée par la couche de film d'eau, déversée avec le cône inférieur du flux d'eau pour éviter de polluer l'environnement par la poussière.

Le gaz contenant de la poussière est introduit tangentiellement depuis la partie inférieure du cylindre et tourne vers le haut. Les particules de poussière sont séparées par la force centrifuge et projetées vers la paroi intérieure du cylindre. Elles sont adsorbées par le film d'eau circulant dans la paroi intérieure du cylindre et évacuées par la sortie de poussière avec le cône inférieur du flux d'eau. Le film d'eau est formé par plusieurs buses disposées sur la partie supérieure du cylindre qui pulvérisent de l'eau tangentiellement à la paroi de l'appareil. De cette façon, la paroi intérieure du cylindre est toujours recouverte d'un film d'eau très fin, tournant vers le bas, pour améliorer l'efficacité du dépoussiérage.